Implantación de mantenimiento 3.0

- Renove Tegnologia S.L.

- Blog energía

- Visto: 3356

¿QUÉ ES MANTENIMIENTO 3.0?

MANTENIMIENTO 3.0 es una estrategia dirigida a empresas que quieren o necesitan un cambio en su gestión del mantenimiento. Si una empresa está satisfecha con los resultados que está obteniendo de su departamento de mantenimiento, en relación al coste de mantenimiento, a las horas que la instalación está fuera de servicio por mantenimiento correctivo o por mantenimiento programado y está satisfecha también con el estado de la instalación, no debe hacer nada, solo continuar la política que esté aplicando. Pero si se requiere un cambio, bien porque desee reducir sus costes o bien porque necesita aumentar el tiempo de producción, no puede seguir haciendo las cosas del mismo modo. MANTENIMIENTO 3.0 indica cual debe ser el camino del cambio si lo que se busca es mejorar los resultados.

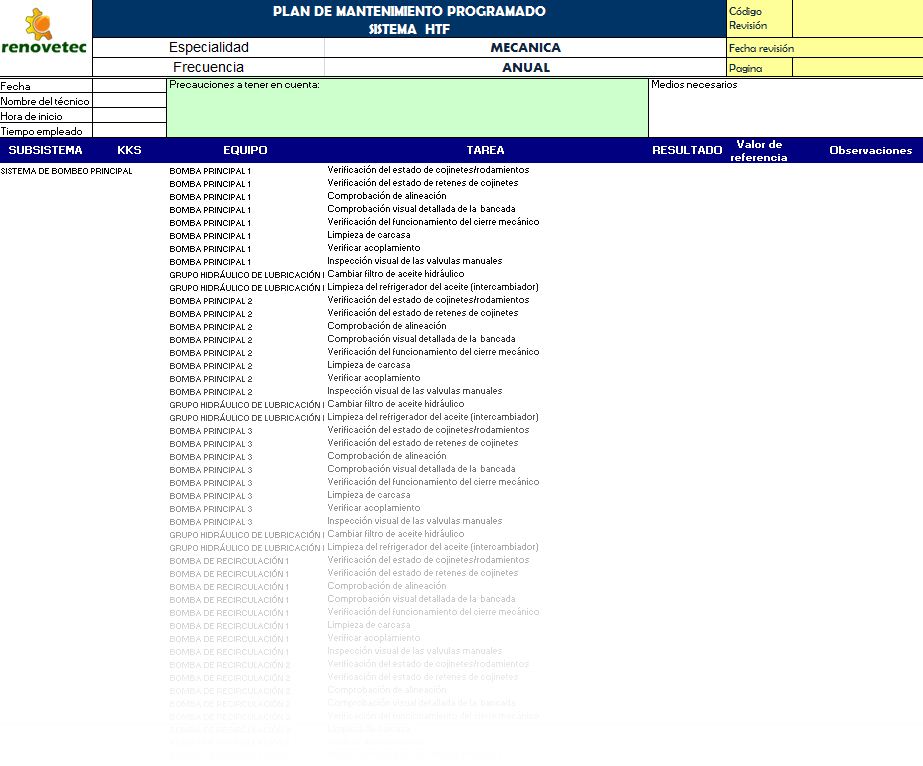

MANTENIMIENTO 3.0 trata de huir del mantenimiento sistemático, fomentado en muchos casos por los propios fabricantes de los equipos, que determinan las intervenciones a realizar por horas de funcionamiento o por periodos de tiempo. De acuerdo con la estrategia 3.0, las tareas sistemáticas responden a los intereses de los fabricantes, pero no de los propietarios de las instalaciones. El mantenimiento sistemático no ha dado los resultados esperados, ni en coste ni en aumento de la disponibilidad, y por ello se impone un cambio en la gestión que incluye, entre otros, los siguientes puntos:

- Eliminación de las paradas programadas establecidas por horas de funcionamiento.

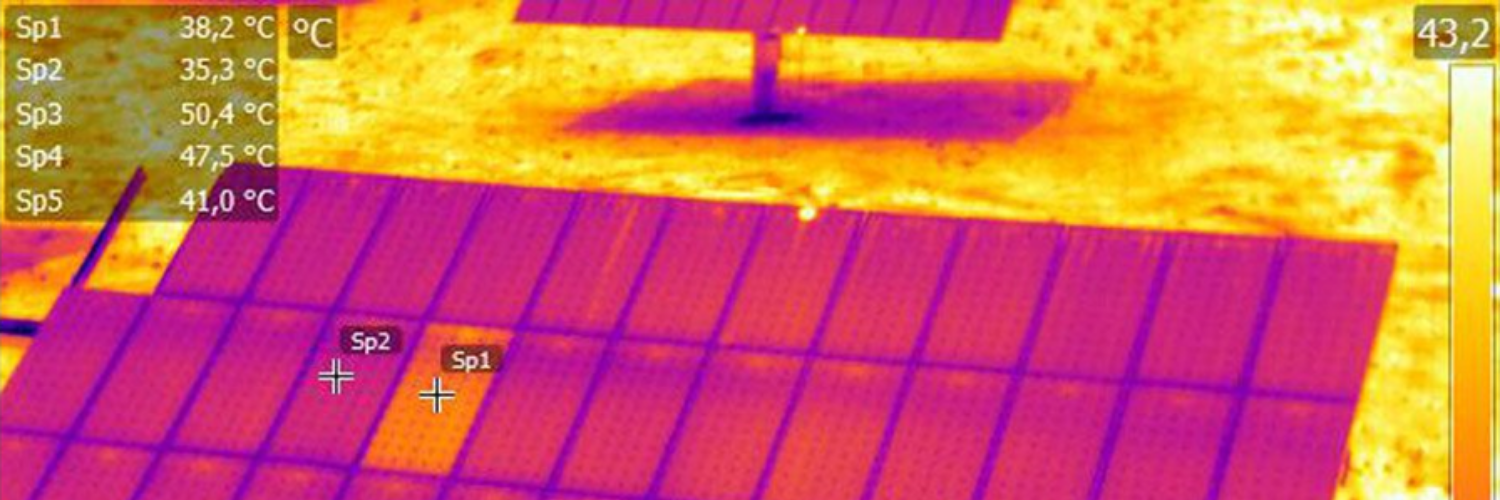

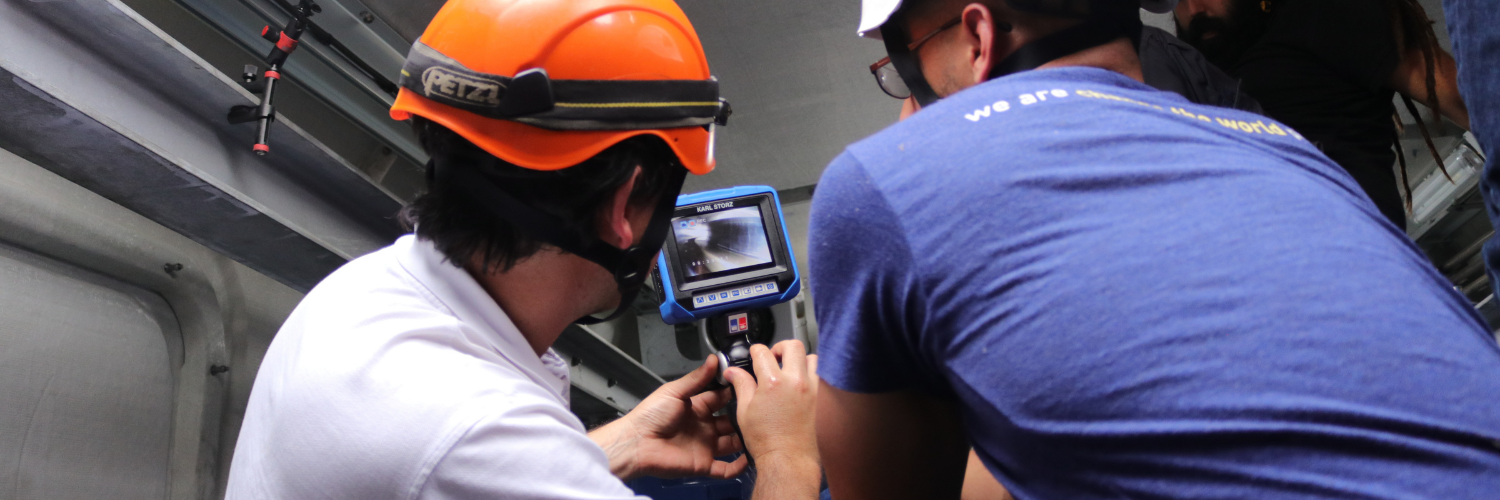

- El mantenimiento por condición, suma de tareas de diagnóstico más mantenimiento correctivo programado decidido a partir de la realización de dichas tareas, como base del mantenimiento.

- Creación de ventanas de mantenimiento, un concepto diferente al concepto de parada, cuyo número, duración y determinación exacta se decide de acuerdo con un factor limitante, y en las que se realizan las tareas de mantenimiento correctivo programado.

- Investigación de averías, sobre todo las que afectan a producción y las que tienen carácter repetitivo.

- Adaptación del organigrama de mantenimiento a las nuevas necesidades, que implican generalmente una reducción en el número de personas habituales y un cambio en su estructura.

- Gestión de los contratistas, que ahora pasan a ocupar un papel fundamental en la gestión del mantenimiento correctivo programado que se realiza en ventanas de mantenimiento.

- Gestión del repuesto, basado en kits de rotación.

- Gestión de la obsolescencia.

- Determinación de una serie de indicadores clave, que difieren de los indicadores tradicionales.

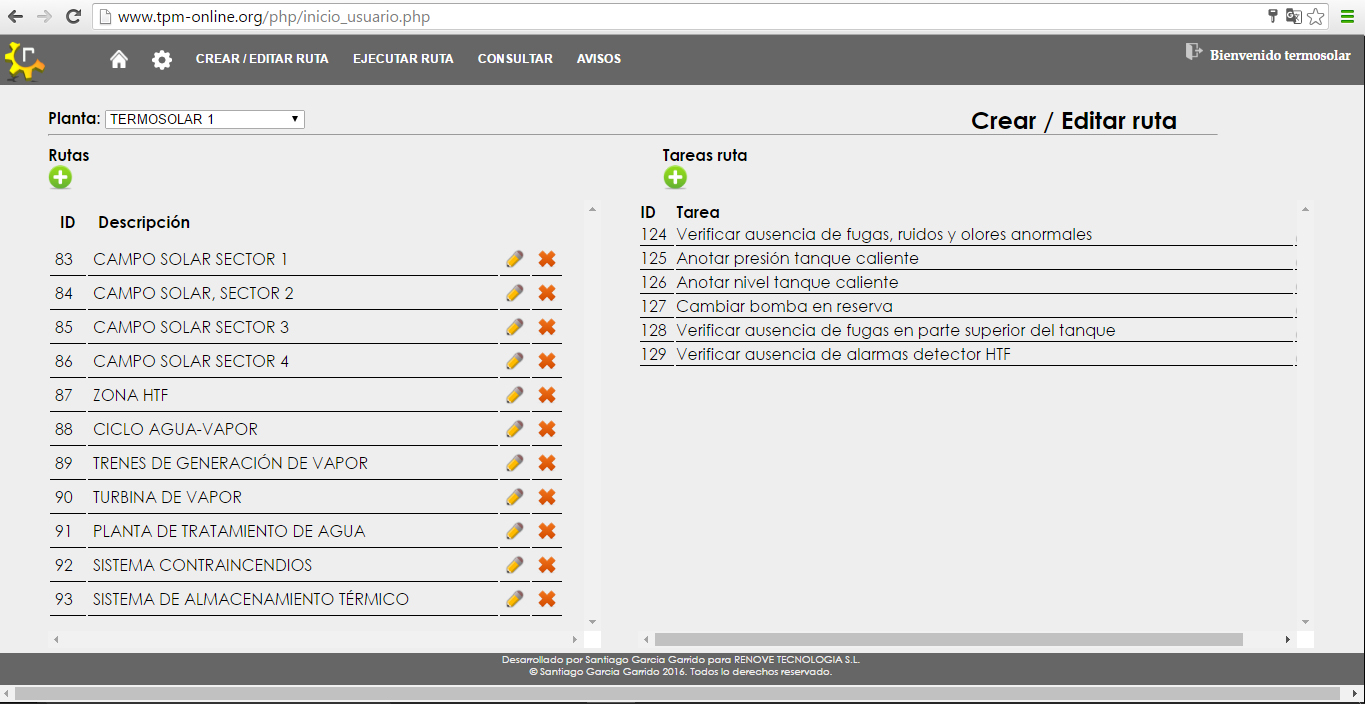

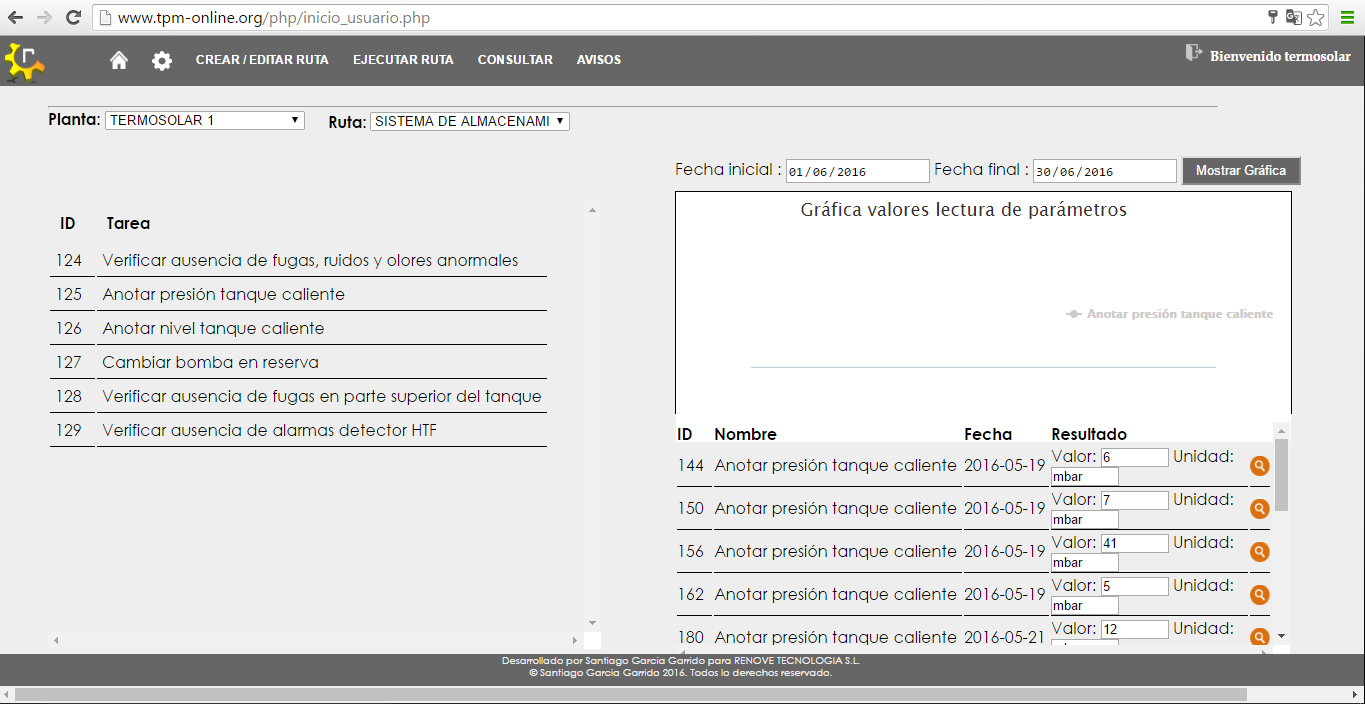

El siguiente video es el tutorial de uso de la aplicación:

El siguiente video es el tutorial de uso de la aplicación: